TEHNOLOGIJE

Slijedimo najnovije tehnologije

HVOF postupak

Brush plating

Plameno naštrcavanje

Belzona®

High velocity oxy fuel

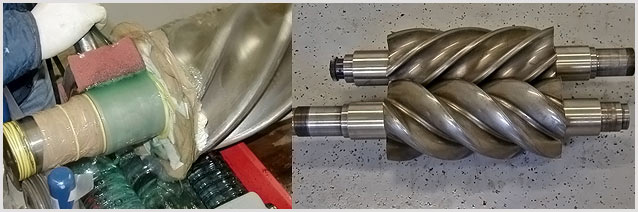

HVOF postupak

HVOF postupak HVOF (eng. High velocity oxy fuel) ili visokobrzinsko naštrcavanje predstavlja najnoviju tehniku dobivanja prevlaka iznimnih mehaničkih svojstava, posebice gustoće prevlake i vrlo visoke sile vezanja. Takva svojstva rezultat su izgaranja smjese plinova u komori pištolja koja se kroz posebnu konvergentno-divergentnu sapnicu usmjerava vrlo visokim brzinama (~2200m/s ili 5 Mach) prema materijalu obrade.

Pri izlasku iz komore plinski mlaz poprima specifični oblik dijamantnih prstenova (eng. diamond shocks) koji nastaju usljed strujanja plinova pri vrlo visokim tlakovima i protocima. U takav se mlaz za vrijeme rada, injektira praškasta smjesa koja se velikom brzinom mehanički sidri za površinu obratka.

Karakteristike

HVOF prevlake se u usporedbi s drugima odlikuju:

• vrlo visokom adhezijom i kohezijom ( >80 Mpa*),

• vrlo niska poroznost (<0,5 %)

• zanemarivi sadržaj oksida (<0,1 %)

• niski stupanj izgaranja legirnih elemenata

• odlično očuvanje faza (izbjegavanja faznih transformacija;isparavanja) posebice kod karbida.

*vrijednost sile adhezije ovisi o čvrstoći ljepila koje se koristi pri ispitivanju, gdje HVOF prevlake premašuju vrijednost čvrstoće ispitnog ljepila čime se zadovoljavaju sve standardom određene vrijednosti čvrstoća za pojedine aplikacije. Također, ne standardiziranim metodama utvrđena je adhezijska čvrstoća od 125 Mpa, čime se HVOF prevlake postaju najsličnije zavarenim prevlaka (eng. weld like coating).

Primjena HVOF postupka

HVOF postupak standardiziran je u zrakoplovnoj i vojnoj industriji za materijale koji naginju raspadu pri povišenim temperaturama ili faznoj transformaciji, kao WC, SiC, BC, CrC. Paleta praškastih materijala je raznolika i obuhvaća prethodno navedene karbidne materijale u metalnoj matrici, kao i legure na osnovi Ni i Co (Stelit, Hastelloy,Triballoy, Inconel, Rene, McrAlY). Posebnost tehnke su i mogućnost nanošenja reparaturnih materijala poput kombinacija martenzitno-feritnih struktura sa visokim udelima korozijski postojanih elemenata (Mo, Nb, Ta).

Prevlake dobivene HVOF postupkom svoju primjenu nalaze na mjestima različitih oblika trošenja, a danas u svijetu najveću primjenu imaju kao zamjena za tvrdo kromiranje, pa su iz tog razloga pojedini materijali certificirani od strane zrakoplovne industrije (hidraulični klipovi stajnog trapa, segmenti komore izgaranja motora, turbinske lopatice, itd.), vojne industrije (glavčine rotora i elise helikotpera), te elektroenergetske industrije (dijelovi visokotlačnih pumpi, brtvenice, pokretni dijelovi rotora, itd.)

Ekološki aspekt

HVOF postupak je izrazito ekološki prihvatljiv jer nema štetnih nusprodukata, a količina dimnih čestica je minimalna. Višak čestica nastalih prilikom izgaranja se pročišćava kroz posebne filtere i zbrinjava kao staro željezo, a kemijski spojevi dimnih plinova nisu štetni za ljudsko zdravlje.

Također kako je 1. srpnja. 2007. godine, Europska agencija za zaštitu okoliša (EEA) donijela regulativu 2006/692/EC koja zabranjuje korištenje postupka tvrdog kromiranja zbog nastajanja štetnog i kancerogenog šesterovalentnog kroma, preporuka API-a (American Petrol Institute) i Ministarstva obrane SAD-a jest korištenje HVOF postupka kao standard u zrakoplovnoj, elektroenergetskoj i metalnoj industriji.

BRUSH PLATING

Selektivna elektrokemijska metalizacija

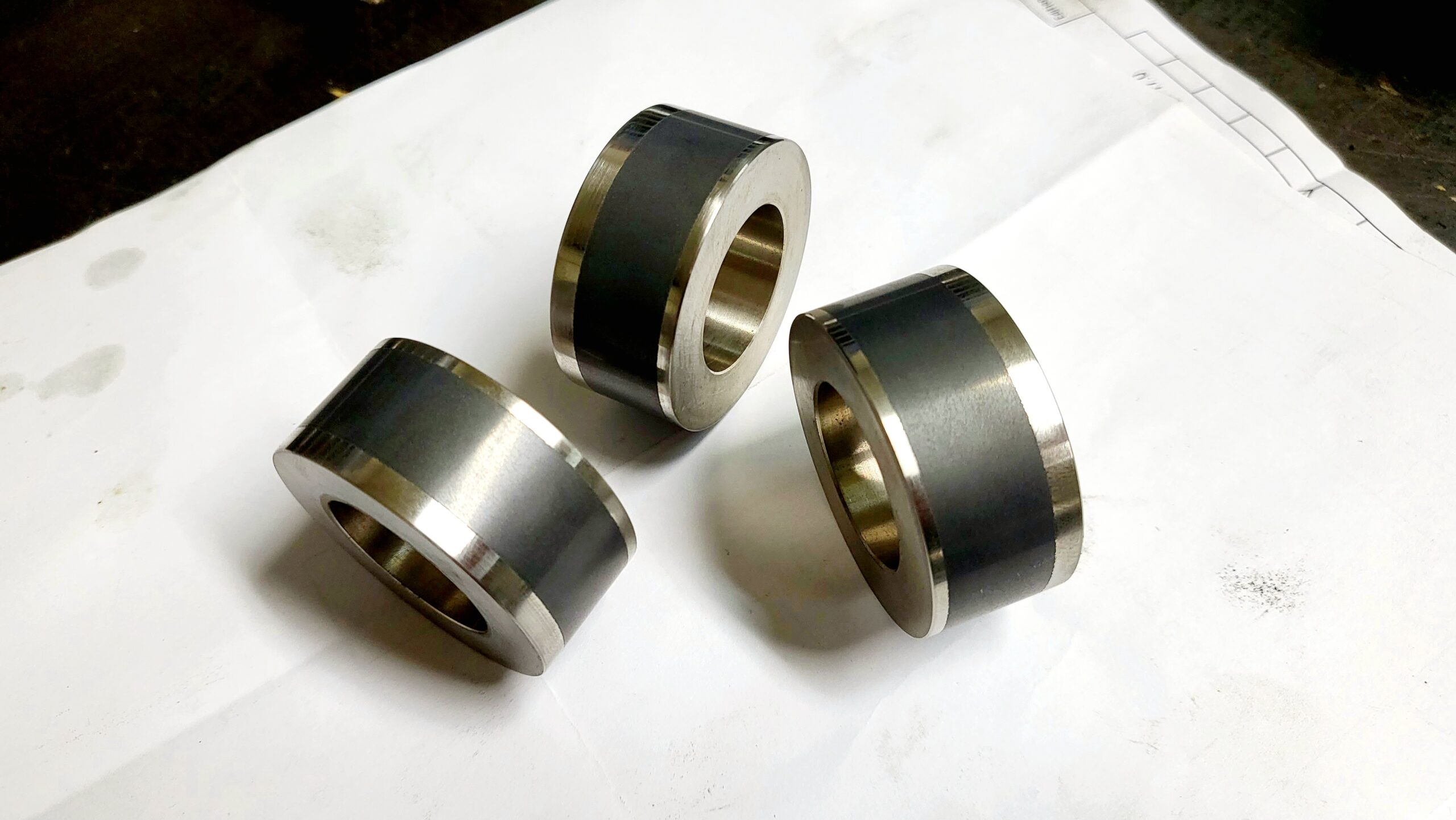

Brush plating ili selektivna elektrokemijska metalizacija je hladni postupak nanošenja metala i metalnih legura galvanskim putem.

Proces je sličan klasičnoj galvanizaciji, gdje se ne koriste kade već grafitne elektrode primjerene obliku predmeta za nanošenje kroz koje se pumpa elektrolit, a depozicija se usmjerava na točno određeno mjesto. Posebni elektroliti sa visokim sadržajem metala osiguravaju 40-60 puta veću brzinu rasta sloja od klasične galvanizacije.

Temperatura procesa se odvija između 20-45 °C, pa ne dolazi do strukturnih promjena i zaostalih naprezanja.

Prednost Brush plating tehnologije je mobilnost opreme i postupka zbog spomenute upotrebe elektroda koje se prilagođavaju geometriji predmeta, te kako nema potrebe za naknadnom strojnom obradom. Iskustveno u takvim slučajevima gotovo da nije potrebno rastavljanje tj. remont opreme na kojoj se provodi nanošenje, što ubrzava trajanje popravka.

Karakteristike

• Kontrolirana debljina sloja (0.25 µm) – max. 0.4 mm

• Mogućnost nanošenja na sve elektrovodljive materijale (sivi lijev, razni čelici, obojeni metali i legure, itd.)

• Vrlo visoka adhezija

• Izrazito niski koeficijent trenja ≅ 0,07 (Teflon® ≅ 0,04)

• Temperatura postupka 20-45 °C – nema zaostalih naprezanja između osnovnog materijala i nanešene prevlake

• Mogućnost nanošenja rijetkih materijala: Srebro, Indij, Paladij, Galij, Platina, Kositar,..

Primjena Brush plating-a

Brush plating je tehnika, prije svega, razvijena za potrebe vojne i zrakoplovne industrije i to u svrhu:

• oplemenjivana kliznih površina kod kojih se traži niski koeficijent trenja

• za reparature turbinskih elemenata osjetljivih na povišen unos topline.

Također, iskustveno, ova tehnika svoju primjenu je našla i u opće-strojarskoj industriji, posebice željezničkoj (kućišta vlaka, osovine vagona) i elektroenergetskoj (klizne površine rotora, lopatice turbina), te za popravke tiskarskih valjaka.

Flame spray

Plameno naštrcavanje

Prema hrvatskoj normi HRN EN ISO 14919:2002, plameno naštrcavanje sa praškom predstavlja postupak dobivana prevlaka gdje se praškasta smjesa injektira u plinski mlaz i kinetički usmjerava prema površini obrade. Na taj način nastaju različite metalne, nemetalne i polimerne prevlake širokog spektra triboloških i mehaničkih svojstava.

U praksi se za ovaj postupak često koriste nazivi Flame spray, Combustion powder spray i LVOF (Low velocity oxygen fuel).

| Karakteristike procesa | |

|---|---|

| Izvor topline |

Gorivi plin + Kisk

|

| Materijali |

Metali, Polimeri, Metalni kompoziti, Oksidne keramike

|

| Temperatura plamena |

Max. 2,900 °C

|

| Temperatura predmeta |

Max. 120 °C

|

| Brzina čestica |

< 50 m/s

|

| Debljina prevlaka |

0,2 – 1 mm

|

Premda je ovaj postupak temelj svih naprednijih postupaka naštrcavanja, zadnjih nekoliko godina razvojem kvalitetnijih komora za izgaranje i plinskih sapnica, značajno se podigla kvaliteta naštcanih prevlaka.

Primjerice mehanička svojstva keramičkih materijala su tek 20% lošija u odnosu na plazmatski postupak, ali uz značajnu ekonomičnost procesa; dok se čvrstoća prianjanja-adhezija kreće u granicama od 30-40 Mpa što zadovoljava većinu eksploatacijskih uvjeta.

Plamenim naštrcavanjem mogu se nanositi, za razliku od ostalih postupaka naštrcavanja, sve vrste materijala, od metalnih kompozita, oksidnih keramika i visokotemperaturnih polimera.

Kako Titan Sisak d.o.o. koristi vrlo fine praškaste materijale (veličina pojednih čestica praha je nanostruktuirana), struktura prevlaka je lamelasta uz poroznost između 1-5 %.

Najbolja svojstva se dobivaju sa materijalima na bazi molibdena koji uz visoku adheziju, čvrstoću i korozijsku postojanost nude izuzetna klizna svojstva.

Također tu su i materijali na bazi bronce, bijele kovine i babbita za popravke ili izrade novih kliznih površina.

Posebnost ove tehnike je i nanošenje polimernih materijala poput Polyamide 11 za aplikacije u kemijskoj industriji, u izrazito korozivnim sredinama ili kod strojinih dijelova u prehrambrenoj industriji.

Belzona® coatings

Belzona kompozitni materijali

Belzona® prevlake su kompozitni materijali na bazi smola, keramičkih i metalnih ojačala koji djeluju kao zaštitni premazi, čime smanjuju agresivni utjecaj vodenih medija (kavitacija,kapljevita erozija), te kao zaštita od različitih pojavnih oblika korozije.

Jedna od ključnih prednosti Belzona® prevlaka jest poboljšanje kvalitete strujanja tekućina, pri čemu je površina materijala zaštitćena od pretjeranog trošenja, ali i kemijska inertnost na većinu agresivnih tekućina, pa ovakve prevlake postaju odlična alternativa u kemijskoj industriji.

Također, Belzona® prevlake pokazale su se kao najbolja opcija za krpanje spremnika zapaljivih tekućina (nema potrebe za zavarivanjem ili lemljenjem), te za prevlačenje lopatica vodenih turbina izloženih jakoj kavitaciji (zamjena za stelitiziranje).